В наши дни существует множество материалов, подходящих для аддитивного производства: от термопластов до металлов, керамики и фоточувствительных смол. Наиболее востребованы в этой сфере полимеры, которые могут использоваться в разных формах, в зависимости от выбранного метода 3D печати. Однако бывает непросто выбрать оптимальный полимер для конкретной сферы и задачи. Нужно знать свойства и характеристики каждого материала, чтобы получить из него изделие желаемого вида и качества. Мы посвятили эту статью выбору полимеров для разных сегментов 3D печати и представляем вашему вниманию рекомендации экспертов по данному вопросу.

Какие полимеры доступны для аддитивной индустрии сегодня?

Современный рынок полимеров предлагает большое количество наименований таких материалов: как в жидкой (смолы), так и в твердой форме (филаменты и порошки). Наиболее востребованы среди них термопласты (пластики PLA или ABS), эластомеры (TPA или TPU в виде филамента или порошка), фоточувствительные полимеры (в виде смол), а также водорастворимые полимеры для создания поддержек. Также стоит отметить полиамид в виде порошков PA11 и PA12 для SLS-печати и в виде филаментов PA6 для печати методом экструзии.

Помимо перечисленных материалов, на рынке доступны и более технически совершенные полимеры с особыми свойствами. К ним относится углеродное (карбон) и арамидное волокно, пластики CPE, ASA и PE, а также промышленные полимеры с высокой стойкостью к влаге, химикатам, огню и т.д. Количество видов и наименований этих продуктов ежегодно растет в соответствии с появлением новых сфер их применения.

Что нужно учитывать при выборе полимера для 3D печати?

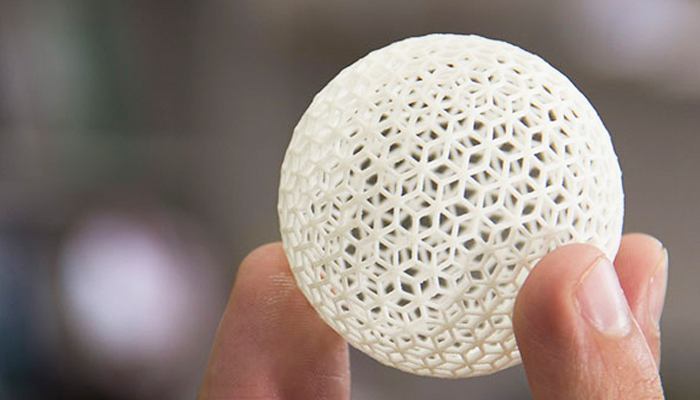

Сначала следует учесть все факторы, которые могут повлиять на процесс печати и готовый продукт. Дизайн изделия напрямую зависит от технологии, используемой для его производства. Например, 3D печать методом экструзии требует наличия поддержек и не позволяет производить детали сложной геометрической формы. А вот метод синтеза на подложке (PBF) дает дизайнерам гораздо больше свободы, обеспечивая высокую детализацию даже самых миниатюрных объектов.

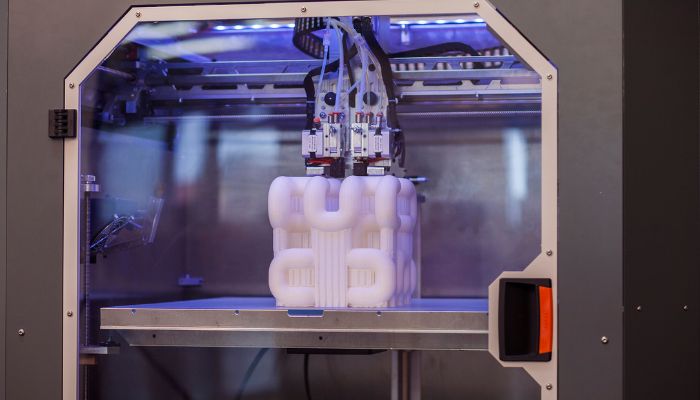

При использовании FFF-печати нужно учитывать ограничения материала и принтера. Некоторые филаменты можно отправлять в печать с водорастворимыми поддержками. Другие совместимы только с поддержками из такого же материала, который используется для печати. Такие поддержки нужно снимать вручную, что не позволяет размещать их внутри изделия или в других труднодоступных местах. Еще одной проблемой является деформируемость материала из-за слишком быстрого изменения площади поперечного сечения слоев. Это часто приводит к деформации изделий из технических или ультра-полимеров в процессе 3D печати.

По мнению экспертов, для создания прочных деталей с хорошо проработанной поверхностью оптимально подходят термопласты. А вот для гибких и упругих изделий лучше использовать эластомеры. Помимо свойств материала и 3D принтера, значение также имеет постобработка деталей. Она помогает улучшить их внешний вид и другие факторы, поэтому при выборе материала следует учесть, насколько хорошо он поддается постобработке и какой именно. Постобработка делает поверхность более гладкой и твердой, увеличивает срок службы и улучшает общее качество деталей. Выбор решения зависит от материала и поставленных целей: от очистки и полировки до покраски.

Как подобрать оптимальный полимер для своей сферы и задачи?

После того как вы определились с материалом и рабочими процессами, следует подумать о применении готовых деталей. Стандартные полимеры подходят для бытовых задач, где не требуется высокая стойкость к термическому, химическому или механическому воздействию. А для промышленности с ее особыми требованиями больше подходят высокопроизводительные полимеры – такие, как ULTEM или PEEK. Устойчивость к химикатам имеют пластики PPS или PET-G; термостойкость – PA12-CF, PEI, PPSU; высокую прочность и жесткость – PP, TPU, PC; стойкость к ультрафиолету – ASA и PC.

Если же вам нужна водостойкость, то такое свойство имеют многие полимеры, кроме волоконных. Термопласты следует использовать в тех сферах, где требуются прочные детали с высоким качеством поверхности – например, механические части или медицинские приспособления. Эластомеры отлично справляются с теми задачами, где нужны гибкость и эластичность – например, при производстве амортизаторов и прокладок.

Для создания гибких функциональных деталей с хорошей ударопрочностью и стойкостью на разрыв хорошо подходит полиамид PA11. С другой стороны полипропилен (PP) известен своей низкой плотностью и химической стойкостью. Он оптимально подходит для изготовления прочных, но легких и стойких к химикатам изделий. Не стоит забывать, что при массовом производстве деталей все этапы должны быть прозрачными и отслеживаемыми с целью своевременного контроля качества.

Финальные рекомендации

При выборе полимера для конкретной сферы и задачи в первую очередь нужно учесть требования к качеству, количеству и размеру производимых изделий. В процессе поиска подходящей аддитивной технологии нелишним будет проконсультироваться у специалистов в данной сфере. Перед покупкой принтера стоит протестировать его в процессе изготовления необходимых вам изделий, чтобы не ошибиться с выбором дорогостоящего оборудования. Такие же исследования следует провести при подборе материала для 3D печати, уделив внимание его функциональности, экологичности и доступности для постобработки.