Металл по праву считается одним из самых востребованных материалов для аддитивного производства. Поэтому мы решили сравнить два распространенных в 3D печати металла: титан и алюминий. Чаще всего их используют в виде порошка для таких процессов, как L-PBF (лазерное плавление в порошковом слое) и DED (прямой подвод энергии и материала). В статье мы расскажем о характеристиках и отличиях, технологиях, постобработке и применении этих металлов в аддитивном производстве.

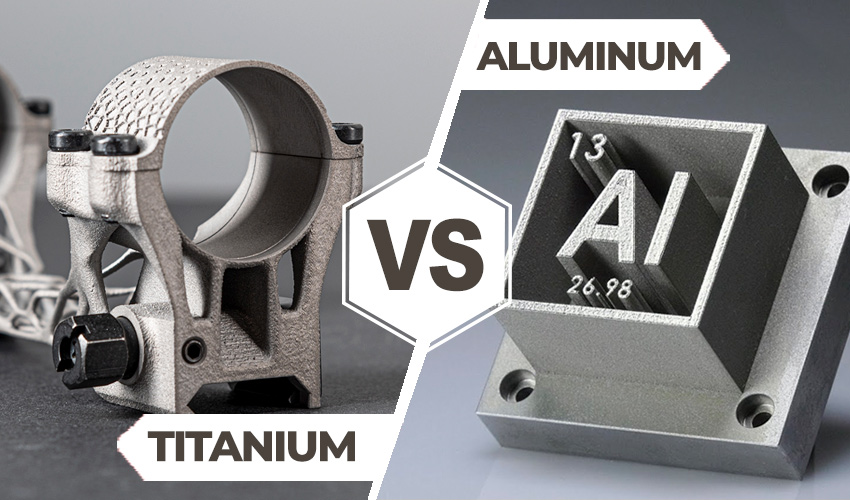

Характеристики и различия этих металлов

Титан не встречается в природе в чистом виде, вместо этого его извлекают из минералов рутил (TiO2) или ильменит (FeTiO3). Извлечение титана – это сложный процесс, состоящий из нескольких этапов. Реактивность материала усложняет его применение в чистом виде, поэтому чаще всего титан используют в форме сплава с другими элементами. Чистый экстрагированный титан востребован в медицине из-за его биосовместимости. Основными характеристиками титана являются высокая механическая прочность и жесткость, низкая плотность, а также стойкость к коррозии.

Алюминий сочетает высокую прочность и небольшой вес. Также он хорошо поддается сварке и устойчив к коррозии. Этот материал также чаще встречается в виде сплавов с другими металлами (кремний, магний), улучшающими его физико-механические свойства. Алюминиевые сплавы обладают высокой стойкостью к коррозии и усталости металла. Еще они малотоксичны, поддаются переработке, имеют хорошую тепло- и электропроводность.

Титан оптимально подходит для тех сфер, где нужна высокая прочность и надежность. Алюминий менее прочен, однако он намного легче и доступнее для обработки, а еще обладает лучшей проводимостью. Титан же идеально подходит для эксплуатации в высокотемпературных средах из-за его высокой температуры плавления. Оба материала имеют достойную стойкость к коррозии, а титан еще и биосовместим.

Подходящие для них технологии 3D печати

В 3D печати титан и алюминий чаще всего применяют в виде порошка, но также они доступны в форме филаментов (например, от брендов Virtual Foundry или Nanoe). Порошок из этих металлов изготавливают методами плазменного или газового распыления, особенности этих технологий влияют на характеристики получаемых материалов. Для обработки титана подходит ряд аддитивных технологий, включая L-PBF, DED и BJ (Binder Jetting, впрыск связующего вещества). Алюминий используют для тех же технологий 3D печати, а также холодного напыления (Cold Spray).

Технология L-PBF задействует лазерный луч для нагрева металлического порошка слой за слоем до точки его плавления, что позволяет создать объект нужной формы. Титан плавится при очень высокой температуре (от 1600 С), поэтому перед печатью нужно проанализировать его термические и механические эффекты. Температура плавления алюминия ниже (около 630 С), но он обладает высокими коэффициентами отражения и теплопроводности.

Технология DED во многом похожа на L-PBF, однако здесь металл в виде порошков или филаментов расплавляется при экструзии из сопла. Она отличается высокой скоростью и низкой себестоимостью производства. При технологии Binder Jetting металлические порошки не плавятся, а слипаются – для этого на них распыляют связующее вещество с помощью многоструйной печати. После чего материал затвердевает под воздействием спекания или иного вида термообработки. Это дает ему необходимую прочность и другие механические свойства. Для печати холодным напылением (Cold Spray) металлы также используют в порошкообразной форме. При этом они не подвергаются плавлению или слиянию, что позволяет избежать тепловых деформаций и не требует защитной среды.

Постобработка металлов

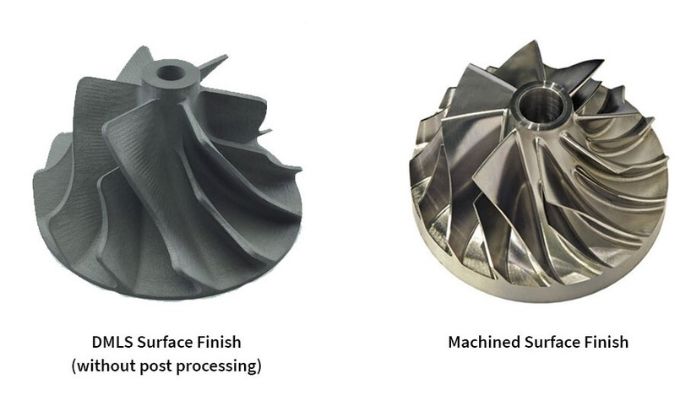

Оба материала нуждаются в постобработке, при этом для них актуальны одни и те же методы. Изделия из титана и алюминия часто подвергаются повышенной механической нагрузке, поэтому для них полезна дробеструйная обработка. В ходе процесса детали обрабатывают струей газа с мелкими частицами-дробинками из металла или керамики. Ударяясь на скорости о поверхность изделия, они деформируют его наружный слой и улучшают адгезию последующих слоев.

Кроме того, возможно комбинировать 3D печать из этих металлов с традиционными методами производства. Например, напечатанные на принтере детали часто обрабатывают на станках с ЧПУ с целью полировки их поверхности. Этот вид постобработки особенно актуален для технологии DED. Создаваемые с ее помощью детали имеют очень шероховатую поверхность, так как металл здесь плавится под воздействием экструзии.

Еще для титана и алюминия (чаще для последнего) применяют отжиг – способ термообработки, при котором готовую деталь нагревают до высокой температуры и затем быстро охлаждают. Процедура изменяет микроструктуру металла, улучшая его пластичность и другие механические свойства. При непрямой 3D печати (FDM или порошковое склеивание) для обоих материалов применяют спекание – нагревают до уровня чуть ниже температуры плавления металлов, что делает их прочнее.

Области применения материалов

Аддитивное производство из титана хорошо зарекомендовало себя в аэрокосмической промышленности. Этот материал оптимально подходит для изготовления реактивных двигателей и газовых турбин, позволяя создавать легкие и высокопрочные конструкции. В качестве примера здесь можно привести сотрудничество Boeing и Norsk Titanium с целью производства крупногабаритных деталей для 787 Dreamliner. При это задействуется технология печати DED, так как она ускоряет производство и расходует на 25-50% меньше титана, чем ковка. Также Boeing выпускает напечатанные на 3D принтере детали из алюминиевых сплавов с покрытием из наночастиц для увеличения прочности.

3D печать из титана все чаще используется в автомобилестроении. Она позволяет создавать детали с оптимальным балансом веса и производительности. Bugatti напечатала суппорт для титановой тормозной системы при помощи технологии SLM, который весил на 40% меньше аналогичной детали из алюминия. С другой стороны, алюминий еще более востребован в автопроме. Porsche использовала 3D-печать для создания высокопроизводительных алюминиевых поршней для 911 GT2 RS. Благодаря аддитивной технологии ей удалось увеличить мощность двигателя на 30 л.с.

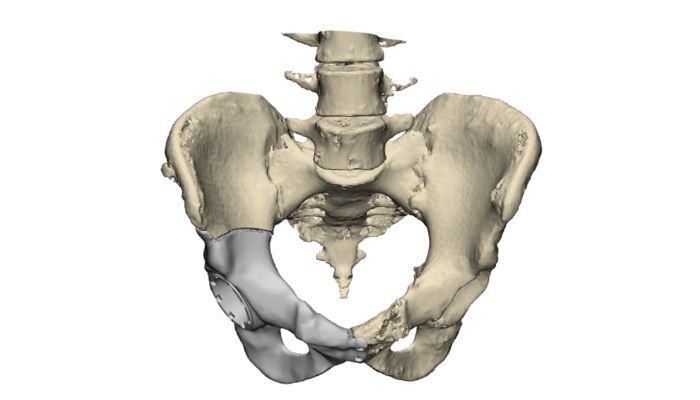

Еще титан оптимально подходит для медицинской промышленности, благодаря высокой прочности, стойкости к коррозии и биосовместимости. Его активно задействуют для разработки ортопедических и зубных имплантов. 3D-печать позволяет создавать пористые структуры, имитирующие текстуру кости, что способствует быстрому заживлению и росту костей и тканей. Алюминий менее распространен в медицине, но его также можно использовать в ортопедии и стоматологии.