Моделирование является одним из ключевых этапов аддитивного производства, особенно важным при создании сложных деталей. На сегодняшний день существует ряд САПР/CAD-программ, предназначенных для 3D печати. В условиях растущего рынка игрокам в этом секторе необходимо сокращать время производства, экономя при этом материалы и не ставя под угрозу качество деталей. Из-за чего возникает вопрос: как быстрее производить необходимые изделия? Эффективнее всего увеличить количество деталей, выпускаемых в одной партии. Именно здесь на помощь приходит программное обеспечение для нестинга (nesting), которое существенно оптимизирует этот этап процесса печати.

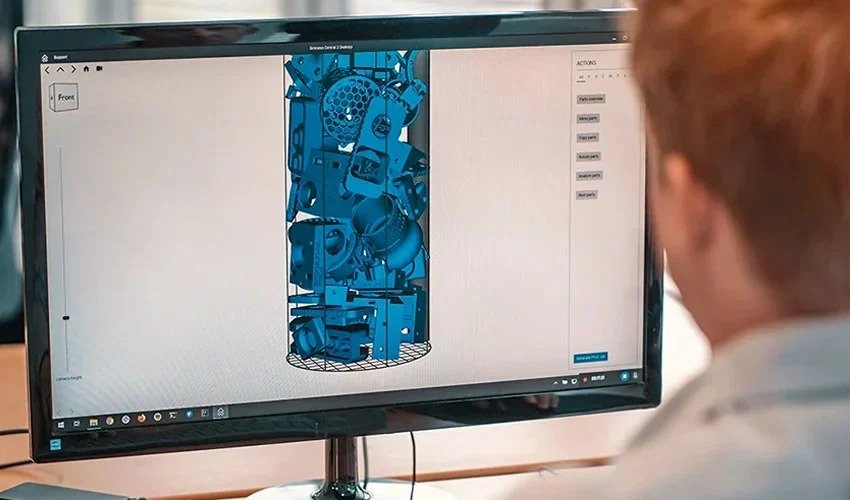

Учитывая всю важность темы, мы посвятили новую статью данной технологии и ее значению для 3D печати. Нестинг – это весьма простой и результативный процесс, который помогает снизить расход материалов и сократить время изготовления деталей. По сути, программы для нестинга нельзя назвать полноценным САПР/CAD ПО, так как они не предназначены для проектирования моделей. Вместо этого они помогают оптимально разместить детали на печатной платформе, чтобы изготовить максимально объемную партию за один прогон. Для выполнения такой задачи 3D модели сортируются, ориентируются и упорядочиваются в ручном или автоматическом режиме с целью оптимизации рабочего пространства принтера.

Впрочем, непрофессиональный подход к нестингу может привести к потерям материала и ошибкам печати. По сути технология подобна игре Tetris, где нужно находить наилучшее расположение для блоков, чтобы оптимизировать пространство на игровом поле. На сегодняшний день нестинг все чаще предлагается в программах САПР/CAD как дополнительная опция проектирования. Из доступных на рынке решений стоит отметить Fabpilot от Sculpteo, 4D_Additive от CoreTechnologie и Fusion 360 от Autodesk, а также Inventor Nesting. Большинство из них поставляются в виде расширений для систем автоматизированного проектирования.

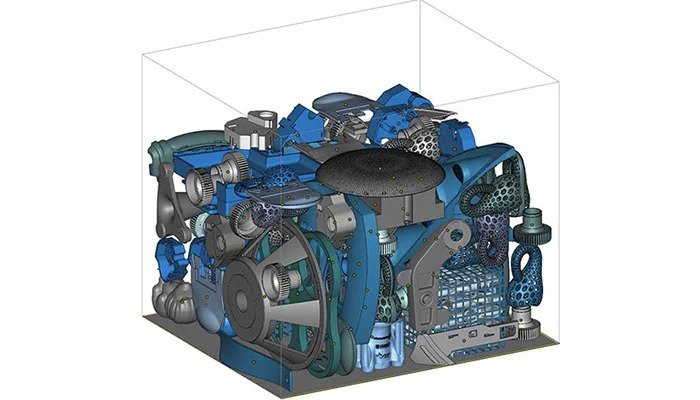

Нестинг совместим со всеми технологиями 3D печати. Но следует сказать, что он более целесообразен для тех процессов, где используется порошок и не требуются поддержки. Наибольшую выгоду от нестинга можно получить при печати на принтерах, работающих на основе PBF-технологий: таких, как DMLS, SLS или Multi Jet Fusion. Компания-производитель SLS-принтеров Sintratec подтвердила преимущества таких программ на примере своих устройств с методом селективного лазерного спекания. По ее данным, нестинг сэкономил 800 часов производства, 47 кг порошка и 50 часов работы сотрудниках на 100 выполненных компанией проектах. С его помощью компания заметно повысила свою производительность и оптимизировала расход ресурсов. Нестинг подходит и для 3D печати методом binder jetting, однако лучше все же использовать powder bed fusion.

Этот процесс совместим со всеми материалами, доступными для вышеперечисленных способов 3D печати. Пользователи могут оценить преимущества 3D нестинга при аддитивном производстве из металла, нейлона, PEEK, полипропилена или смолы. Также он актуален для таких технологий, как DLP и MSLA. Следует помнить, что нестинг экономит не столько материалы, сколько время изготовления изделий. Он совместим со всеми типами 3D принтеров, однако большинство таких программ ориентированы на профессиональное и промышленное оборудование с крупными объемами производства. Нестинг востребован в разных отраслях, включая автомобильную, медицинскую и аэрокосмическую промышленность. Не менее важно то, что размещаемые с его помощью объекты необязательно должны быть одинаковыми. Они могут иметь разный размер и форму, что является еще одним преимуществом данного метода.

Распространенные ошибки нестинга

При работе с программами для нестинга стоит обратить внимание на некоторые нюансы, которые помогут избежать ошибок в процессе 3D печати. Используя автоматический или ручной нестинг, необходимо оставить зазор между объектами в вашем 3D файле: не менее 1.5 мм для SLS-печати и 5 мм для MJF-печати. В противном случае детали могут слипнуться под воздействием высокой температуры в процессе производства. Также здесь существует проблема под названием “блокирующие кольца”. Она возникает в том случае, когда программа не учитывает структуру двух кольцеобразных деталей, что приводит к пересечению или соединению их элементов. В результате чего обе детали получаются бракованными.

Третьей распространенной ошибкой является печать маленького объекта на свободном пространстве детали большего размера. В результате его невозможно будет извлечь. Для предотвращения этого дефекта пользователь должен сделать небольшое отверстие, через которое можно достать обе детали. Впрочем, не рекомендуется излишне экспериментировать с нестингом, чтобы избежать заворачивания деталей. Это негативное явление возникает в том случае, если слои не склеиваются между собой должным образом в процессе печати. Что приводит к смещению слоев или искривлению краев изделий.