Одним из ключевых препятствий на пути массового внедрения аддитивного производства из металла является то, что у нас еще нет четкого понимания всего происходящего с материалами во время печати. Сейчас существует совсем немного инструментов для мониторинга внутренней структуры металлов при их плавлении и затвердевании. Впрочем, вскоре эта проблема может оказаться в прошлом, так как над ее решением активно работает международная группа ученых. А именно, Национальный Институт Стандартов и Технологий (NIST) из США, Королевский Технологический Институт (KTH) из Швеции и ряд других организаций.

Участвующая в проекте команда специалистов объявила о сделанном ей прорыве в способности прогнозировать и контролировать характеристики металлических изделий в ходе их печати. Это позволяет сделать технологию более упорядоченной и предсказуемой, адаптировав ее для массового промышленного производства. Причем это далеко не первый проект в сфере 3D печати, в котором участвует институт NIST. В 2022 году он получил грант в размере $3.7 млн для исследования новых возможностей по внедрению аддитивных технологий на основе металлов.

Предыдущий проект института был посвящен изучению основных свойств материалов для оптимизации контроля качества в аддитивном производстве. Это исследование помогло изобрести новые методы мониторинга материалов и готовых изделий, создаваемых при помощи АП. Текущее изобретение стало следующим шагом в том же направлении.

Технология из 1980-х годов поможет усовершенствовать 3D печать будущего

Новость дополнило недавнее заявление NASA о том, что организация активно ищет способы оптимизации оценки и сертификации качества деталей, напечатанных на 3D принтере. Действительно, эта тенденция назрела уже давно. На сегодняшний день высокая популярность 3D печати объясняется ее преимуществами в виде низкой себестоимости производства и меньшего объема отходов. Но также здесь существуют проблемы, связанные с квалификацией и согласованностью свойств деталей, а это усложняет массовое применение технологии. Ученые из NIST считают, что их изобретение способно изменить текущее положение дел, сделав аддитивное производство из металла более надежным и предсказуемым. Для решения поставленной задачи они обратились к прошлому.

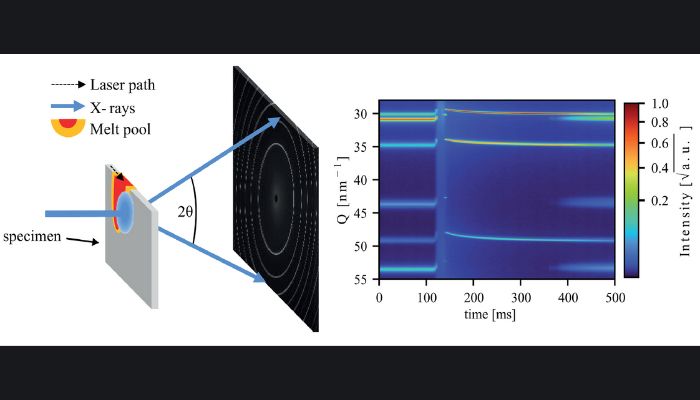

Специалисты знали, что гарантировать свойства материала им поможет лучшее понимание происходящих с деталью процессов во время ее нагрева и охлаждения. В частности, им нужно было увидеть, как скорость охлаждения влияет на кристаллическую структуру металла. Однако сделать это оказалось непросто, так как затвердевание металла происходит практически мгновенно, что делает исследование его процесса невозможным. Чтобы решить эту проблему, исследователи использовали два отдельных ускорителя частиц. Это позволило им изучить внутреннюю структуру стали в ходе двух разных процессов – когда она расплавилась и когда затвердела.

Для этих целей ученые использовали сверхмощные рентгеновские ускорители частиц, установленные в Аргоннской лаборатории (США) и институте имени Пола Шеррера (Швейцария). Мощности этих рентгеновских лучей было достаточно для того, чтобы зафиксировать изображения самых стремительных процессов при разных значениях температуры – от десятков тысяч до более миллиона кельвинов в секунду. Полученные результаты были проанализированы при помощи вычислительной модели для изучения затвердевания слоев, которая была разработана в 80-х годах прошлого века. Она хорошо зарекомендовала себя при прогнозировании свойств материалов в традиционных процессах производства.

Однако сначала специалисты не были уверены в том, что она подойдет для 3D печати из металла из-за сильных перепадов температур, характерных для этого процесса. Впрочем, их сомнения оказались напрасны – модель предоставила исключительно достоверные прогнозы. Данный метод эффективно использовался в промышленности на протяжении десятилетий, а сейчас может стать эффективной вспомогательной технологией для аддитивного производства. При помощи этой модели экспертам будут доступны полезные сведения об необходимом уровне охлаждения металлов в процессе печати. Это гарантирует, что материал получит оптимальную кристаллическую структуру для гарантии прочности и надежности.

Способность контролировать микроструктуру материалов на начальных этапах 3D печати поможет достоверно измерить производительность печатаемых деталей. Модель и полученные в ходе экспериментов данные хорошо согласуются между собой. Данная инновация сможет качественно оптимизировать аддитивное производство из металла. Что сделает его более подходящим для массового внедрения в разных отраслях промышленности.