В наши дни уже сложно найти такую сферу, в которой не применялась бы 3D печать. Изготовленные при помощи аддитивного производства детали встречаются в самых разных изделиях – от ракетных двигателей до кроссовок. Одной из наиболее перспективных областей для 3D печати считают спорттовары: технология помогает существенно расширить их возможности, улучшив функциональность и комфорт. Ярким примером такой интеграции можно назвать рюкзак Aerorise, который был разработан известным немецким брендом товаров для спорта и активного отдыха Jack Wolfskin.

Компания активно задействует различные инновационные материалы в своей продукции. Напечатанные на 3D принтере компоненты помогли существенно улучшить вентиляцию ортопедической спинки изделия. Эта деталь является важным элементом массивных походных рюкзаков, так как она смягчает нагрузку на спину в наиболее чувствительных точках (в частности, в пояснице). Вместе с тем спинка впитывает много пота, поэтому также она нуждается в достойной вентиляции.

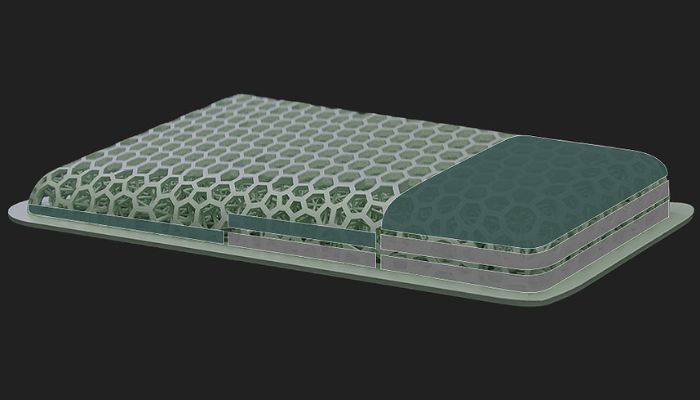

Используя аддитивные технологии, Jack Wolfskin в сотрудничестве с Carbon и OECHSLER создали новую модель рюкзака с эффективной поддержкой спины и идеальной вентиляцией обивки. Инновационная система амортизации равномерно распределяет вес изделия и его давление на спину пользователя, благодаря эргономичной форме рюкзака. Ее ключевым компонентом стал эластомер двойного отверждения EPU 41, разработанный компанией Carbon. Комментируя новинку, CEO Jack Wolfskin Ричард Кольер сказал, что Aerorise соответствует главным требованиям к габаритным рюкзакам: поддержка спины, комфорт, вентиляция. И именно 3D печать позволила получить эти преимущества.

Как создавался рюкзак Aerorise?

При разработке новой модели Jack Wolfskin использовала технологию компании Carbon под названием Carbon Digital Light Synthesis (DLS), доработав ее с идеи до массового производства. Хотя ранее Jack Wolfskin не сталкивалась с 3D печатью, но это не помешало ей быстро освоить аддитивные технологии. Она задействовала их преимущества для повышения производительности и оптимизации производства. В ходе разработке Aerorise компания поставила себе несколько задач. Прежде всего, ей нужно было внедрить максимально эффективную систему вентиляции обивки рюкзака в зоне поясницы. Также она хотела использовать точечную амортизацию для минимизации воздействия веса. При этом изделие должно быть легким и прочным.

Для внедрения перечисленных инноваций требовался материал с высокой степенью эластичности и структурной поддержки. В итоге был выбран Carbon EPU 41 – эластомер с достойными показателями упругости. Благодаря ему готовый продукт получил хорошую износостойкость и способность пропускать воздух через свою сетчатую структуру. Также его поверхность обеспечивает оптимальное сцепление с одеждой пользователя, а еще легко очищается от загрязнений. При этом инновационный материал стал не единственным преимуществом Aerorise – его выгодно дополняет дизайн напечатанных на 3D принтере панелей.

Опыт компании Carbon в дизайне помог создать такое решение, которое сочетало прочность, комфорт для пользователя, умеренный вес и идеальную вентиляцию. При создании продукта использовалось специальная программа Carbon Design Engine, позволяющая дизайнерам разрабатывать детали с решетчатой структурой за пару часов со стадии идеи. Подобные изделия весьма популярны в аддитивном производстве из-за ряда преимуществ, однако их довольно сложно производить традиционными методами.

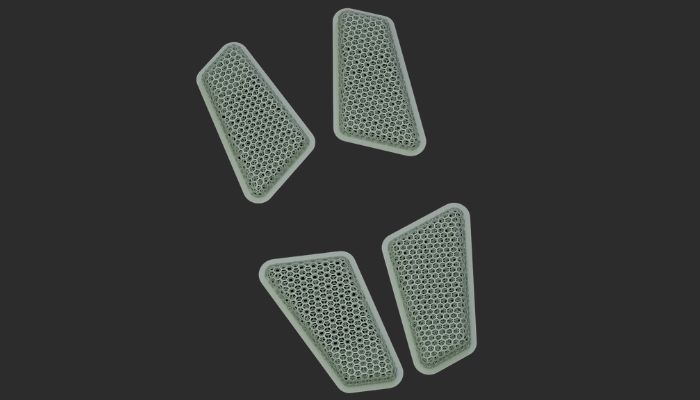

Сетчатая поверхность ограничивает области применения такой продукции, при этом улучшая ее амортизацию, демпфирование и вентиляцию, что было особенно важно для рюкзака Aerorise. В его случае открытая решетчатая структура помогает воздуху легко проходить через обивку, гасит избыточное давление рюкзака на поясницу и увеличивает комфорт для пользователя. Кроме того, 3D печать помогла инженерам Jack Wolfskin снабдить изделие горизонтальной и вертикальной амортизацией под разными углами.

Аддитивные технологии использовались не только при оформлении дизайна элементов и разработке материала, но также в процессе создания самого рюкзака Aerorise. Важную роль при этом сыграла компания OECHSLER, выбранная Jack Wolfskin за свой богатый опыт в аддитивном производстве. Она смогла успешно выполнить два условия, поставленных заказчиком: обеспечить достойный уровень качества 3D печати и при этом предельно снизить себестоимость продукта. Конструкция изделия дополнительно укреплена в местах повышенной нагрузки, а размер его элементов уменьшен для ускорения процесса печати. Это позволило сократить время пошива рюкзака в серийном производстве на 40%, по сравнению с прототипом.

Какую оценку ему дали?

Первые отзывы экспертов об этой новинке были весьма позитивны. Впрочем, это неудивительно, ведь изделие прошло несколько этапов испытаний перед тем, как его представили общественности. Джеральд Рингсдорф, глава подразделения по производству рюкзаков Jack Wolfskin, заявил, что Aerorise предлагает идеальный баланс комфорта, поддержки спины, амортизации и вентиляции. По его словам, такое сочетание преимуществ не могут обеспечить никакие другие модели рюкзаков из доступных на рынке. Также он предположил, что это изделие начнет эпоху активного применения компанией технологий аддитивного производства.

Магдален Хамель, руководитель отдела спортивной экипировки Jack Wolfskin, также высоко оценила перспективы этого инновационного рюкзака. Она утверждает, что представленная в Aerorise технология содержит концентрированный набор преимуществ для любителей горных походов. А использование в ней напечатанных на 3D принтере деталей открывает новое направление в индустрии.